Кислотостойкий эпоксидный Teping Пол 205 К.

Эпоксидный состав для устройства химстойких полов. Отличается повышенной стойкостью к воздействию органических растворителей, спиртов, растворов кислот и щелочей (соляной, серной, аммиака), неорганических кислот и водных растворов солей, бензина, дизельного топлива.

Описание продукта:

ТЭПИНГ ПОЛ 205 К – цветной двухкомпонентный эпоксидный наливной пол на основе смеси модифицированных эпоксидных смол и алифатического аминного аддукта с повышенной стойкостью к воздействию растворов кислот и щелочей. Не содержит растворителей.

Рекомендовано применять внутри помещений, в качестве защитно-декоративного бесшовного покрытия для обеспыливания и защиты бетона (и других минеральных оснований) от механического, радиационного и химического воздействия.

Температура эксплуатации: Постоянно: от -40 °C до +50 °C. Кратковременно: до +80 °C.

Доступные цвета: Колеровка по каталогу RAL K7 Classic (кроме флуоресцентных и металликов)

Базовый цвет – Серый (близкий к RAL 7040). Цвет партии указан на этикетке продукта.

Важно: эпоксидные материалы склонны к выцветанию под воздействием УФ-лучей, а также к изменению блеска и помутнению под воздействием агрессивных сред.

Форма поставки: Комплект: Основа (комп. А) + Отвердитель (комп. Б)

ФИЗИЧЕСКИЕ ХАРАКТЕРИСТИКИ

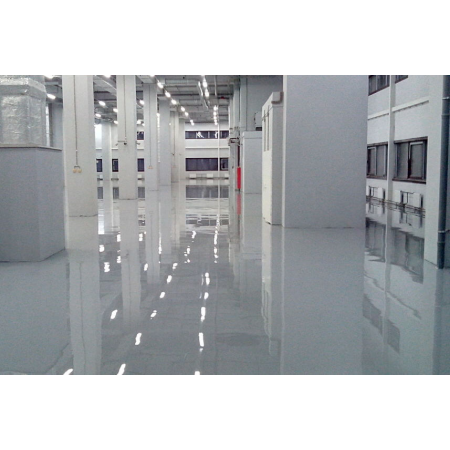

Внешний вид: Гладкая глянцевая поверхность

Класс пожароопасности: КМ2

Сухой остаток, об.%: 99 ± 1

Плотность (А+Б), кг/л 1.50 ± 0.05

Теоретический расход: смесь А+Б: 1.50 кг/м2 в 1мм

смесь А+Б +25% кварц 0.1-0.3 мм: 1.60 кг/м2 в 1мм

смесь А+Б +35% кварц 0.1-0.3 мм: 1.65 кг/м2 в 1мм

Важно: введение кварцевого наполнителя влияет на вязкость смеси и её растекаемость. Во избежание дефектов не рекомендуется вводить более 35% кварца и наносить наполненную смесь с расходом менее 2.8 кг на м2.

Жизнеспособность смеси:

+10 °C – 45 мин

+20 °C – 30 мин

+30 °C – 15 мин

Адгезия к бетону: Не менее 2.5 МПа (отрыв по бетону)

Можно наступать: через 24 часа при +20 °C

Полная эксплуатация: через 7 дней при +20 °С

Полный набор прочности: 28 дней при +20 °С

Срок годности: 12 мес. для Основы (комп. А) при +25 °C

6 мес. для Отвердителя (комп. Б) при +25 °C

Важно: при более низких температурах возможно явление «кристаллизации» компонента А. Данное явление свойственно всем эпоксидным материалам и является обратимым. Необходимо разогревать содержимое ведра с Основой при 50-60 °C до полного возврата к жидкому состоянию.

НАНЕСЕНИЕ

Пропорции смешивания: Указаны на этикетке продукта

Метод нанесения: Налив / Ракель / Валик / Плоский шпатель

Разбавление: Не требуется.

При крайней необходимости – до 3% растворителя Р-4а, Р-40, 646, Ксилол, Толуол

Подготовка материала:

После транспортировки, материалу нужно дать отстояться в течение 24 часов при температуре 22-25°C. Для работы в холодное время года температура материаладолжна быть не ниже 20°C, летом – не выше 28°C. Важно: вязкость смеси, время жизни, выравнивание и скорость отверждения напрямую зависят от температуры материала и окружающей среды. Чем ниже температура, тем выше вязкость и дольше время отверждения.

Подготовка поверхности:

Минеральные основания:

1. Имеющееся основание необходимо обработать при помощи дробеструйной, фрезеровальной, либо мозаично-шлифовальной машин для удаления «цементного молочка», остатков старых покрытий (включая упрочнённый слой «топпинг») и непрочно держащихся частиц, неровностей и острых углов;

2. Масляные и жировые загрязнения следует удалить любым возможным способом;

3. Трещины и деформационные швы – расшить, расчистить корщёткой, выбоины и сколы – обстучать и зачистить.

4. Всю поверхность тщательно обеспылить при помощи строительного пылесоса.

5. Подготовленную поверхность необходимо загрунтовать до насыщения и закрытия пор. В некоторых случаях требуется нанесение 2-3 слоёв грунтовки, чтобы на поверхности не оставалось видимых «сухих» матовых пятен. Имеющиеся выбоины и трещины должны быть заделаны подходящим составом, застывшие излишки - отшлифовать в уровень с основанием.

Важно: внешний вид и долговечность покрытия напрямую зависят от качества

подготовки и ровности основания.

Металлические поверхности:

1. Тщательно удалите масла, жиры и другие подобные загрязнения с помощью подходящего моющего средства.

2. Удалите соли и прочие загрязнения обмывом пресной водой под высоким давлением.

3. Выполните абразивоструйную очистку до практически белого металла со степенью обработки поверхности Sa 2½ (ISO 8501-1:2007).

4. Подготовленная поверхность должна быть загрунтована подходящим эпоксидным грунтом не позднее 24 часов после абразивной подготовки.

Важно: В случае устройства наливных покрытий по металлу, для обеспечения лучшей адгезии, незастывший грунтовочный слой необходимо присыпать кварцевым песком фракции 0.1-0.3мм.

Условия нанесения: Используйте только в том случае, когда нанесение и отверждение могут проходить при температуре воздуха выше 10°C, при этом температура основания должна быть на 3°C выше точки росы, для предотвращения образования конденсата.

Оптимальные условия:

Температура воздуха: Не ниже +18°C

Температура основания: Не ниже +12°С и не выше +30 °С

Влажность основания: Не более 4%

Наличие гидроизоляция: Обязательно

Влажность воздуха: Не более 80%

Дополнительно: Отсутствие в помещении протечек, сквозняков, насекомых и грызунов

Важно: если существует опасность капиллярного подсоса влаги основанием, выполнять работы по устройству наливных полов без гидроизоляции запрещено!

Требования к минеральным основаниям:

Марка бетона / стяжки: Не ниже Б15 / М200

Возраст бетона / стяжки: Не менее 28 суток

Прочность на сжатие: Не менее 200 кгс/см2(20 МПа)

Прочность на отрыв: Не менее 1.5 МПа

Влажность воздуха: Не более 80%

Уклон поверхности: Не более 3%

Перепады: Не более 2мм по 2м рейке

Дополнительно: Отсутствие в помещении протечек, сквозняков, насекомых и грызунов.

Основание должно соответствовать требования СП 29.13330.2011 Полы, СНиП 3.04.01-87 Изоляционные и отделочные работы. Важно: ровнители на гипсовом вяжущем (часто «комбинированное вяжущее») являются нежелательным основанием для полимерных полов. Выбирайте ровнители проверенных марок только на цементной основе с прочностью на сжатие не менее 25-30 МПа.

Смешивание компонентов:

1. Вскройте ведро с компонентом А (основа). При помощи миксера перемешайте на малых оборотах (до 400 об/мин) содержимое в течение 2-3 минут до однородного состояния, стараясь избегать вовлечение воздуха в материал. Убедитесь, что на дне ведра нет осадка.

2. Продолжая перемешивать основу, медленно влейте в неё компонент Б (отвердитель). Перемешайте смесь в течение 2х минут до однородного состояния.

3. Если системой покрытия предусмотрено введение кварцевого песка, добавьте его в заданной пропорции, и перемешайте в течение 1-2 минут. Полученную смесь необходимо сразу вылить и распределить по поверхности, во избежание оседания наполнителя на дно тары.

Важно: не оставляйте смешанные компоненты в таре более 5-ти минут! Это может привести к «закипанию» материала, поскольку реакция отверждения происходит с выделением тепла. Всегда выливайте готовый материал на поверхность, либо готовьте ровно то количество, которое успеете выработать за короткий интервал.

Техника нанесения:

Готовую смесь вылить на подготовленное основание и равномерно распределить его по поверхности толщиной 1.5-3.0 мм при помощи зубчатого шпателя или ракеля с регулируемым зазором лезвия. Нанесение материала стоит начинать со стороны, противоположной выходу.Для удаления воздуха и получения равномерной толщины необходимо прокатать поверхность игольчатым валиком через 7-10 минут после нанесения. Не допускается делать перерывы в нанесении более чем на 15-20 мин. В противном случае может образоваться видимый стык материала. Обратите внимание: на одной площади необходимо использовать материалы из одной партии, чтобы исключить возможную разнооттеночность. Материалы из разных партий старайтесь стыковать на границах помещений, либо на конкретном участке, где это будет допустимо.

Важно: Растекаемость материала, особенно наполненного кварцевым песком, сильно зависит от толщины слоя. Чтобы избежать дефектов в виде «борозд» и наплывов мы не рекомендуем занижать расходы и наносить покрытие толщиной менее 1.5 мм

Техника безопасности:

1. Проведение монтажных работ осуществлять с обязательным использованием респираторов и средств индивидуальной защиты;

2. Проведение работ не допускается вблизи открытого огня, либо при проведении сварочных работ;

3. При попадании на кожу, слизистые оболочки и глаза – промыть большим количеством тёплой воды. При возникновении аллергической реакции – обратиться к врачу.

Очистка инструмента: Незастывший материал смывается при помощи растворителей марок Р-4, Р-40, №646, толуол, ацетон. Застывший материал с металлического инструмента можно удалить механически, нагревая монтажным феном до размягчения

Утилизация: В неотверждённой форме компоненты загрязняют воду. Не выливать в воду и почву. Вывозить в закрытой таре на полигоны утилизации химических отходов.

Ограничение ответственности: Техническое описание и рекомендации по применению и утилизации материалов даны

на основании лабораторных испытаний и практического применения при условии правильного хранения и нормальных условиях нанесения в соответствии с рекомендациями. Производство материалов, время от времени, оптимизируется и совершенствуется, в связи с этим компания оставляет за собой право изменять техническое описание материала без уведомления клиента. С введением нового описания старое техническое описание теряет актуальность.

Перед применением материала, убедитесь в наличии у Вас действующего на данный момент технического описания на сайте www.tnpgroup.ru. Компания не имеет возможности контролировать процесс хранения, укладки материалов, условия эксплуатации выполненных покрытий и несет ответственность только за качество материала при поставке его потребителю и гарантирует его соответствие нашим стандартам. Компания не несет ответственности за дефекты, образовавшиеся в результате некорректного применения данного продукта. Гарантии, касающиеся ожидаемой прибыли или другой юридической ответственности, не могут быть основаны на данной информации.

Рекомендация по эксплуатации покрытия:

Внешний вид и долговечность покрытия зависит от условий его эксплуатации и ухода.

Образование царапин или мелких сколов, являющихся следствием воздействия абразивной нагрузки и падения тяжелых предметов, является нормой. Для того, чтобы продлить срок службы покрытия, рекомендуется осуществлять регулярную влажную уборку. Для уборки и очистки полимерного покрытия от различных загрязнений (масляные пятна, органические и неорганические соединения) необходимо применять растворы или концентраты на основе щелочей. Недопустимо использование растворов или концентратов на основе кислот, их солей и окислителей, поскольку данные средства приведут к изменению цвета покрытия. Разлитые жидкости, продукты питания и другие загрязняющие вещества рекомендуется удалять с покрытия сразу, во избежание образования въевшихся пятен. Рекомендация: в первые дни после монтажа рекомендуется защитить покрытие от абразивного, механического и химического воздействия, застелив его бесцветной синтетической подложкой (например из вспененного полиэтилена) до набора его первичной прочности (обычно 7 дней при температуре 20°С). Не накрывайте покрытие цветными или древесными подложками (оргалит, двп и т.д.), поскольку данные подложки впитывают влагу и могут оставить на покрытии пятна.

Возможные дефекты при хранении:

- Кристаллизация. При транспортировке и хранении в условиях пониженных температур и высокой влажности может произойти кристаллизация компонента «А». Данное поведение типично для эпоксидных смол, и является обратимым. Необходимо разогревать содержимое компонента «А» до температуры ~ 60 °C (например, на паровой бане, либо индукционной плитке) до полного растворения кристаллов.

- Осадок, расслоение. В редких случаях может происходить оседание сухой фракции состава на дно тары, либо всплытие пигментов. Данные моменты устраняются при помощи перемешивания состава двухшнековым миксером в течение 3-5 минут при средних оборотах. Процесс размешивания осадка упрощается, если материал подогреть.

Пробное нанесение: Крайне желательно выбрать на объекте тестовый участок размером 2 м2 для выполнения контрольного выкраса и отработки технологии нанесения покрытия. В случае возникновения проблем в работе с материалом, незамедлительно свяжитесь с менеджером до начала работ для получения консультации.

Таблица химической стойкости, согласно ГОСТ 12020-72

| Название вещества | Длительность воздействия агрессивной среды | Длительность воздействия агрессивной среды | Длительность воздействия агрессивной среды | Длительность воздействия агрессивной среды | Длительность воздействия агрессивной среды |

| 4 часа | 2 суток | 7 суток | 14 суток | 28 суток | |

| Спирты | |||||

| Спирт бутиловый C4H9OH | хор. | хор. | хор. | хор. | хор. |

| Спирт изопропиловый | хор. | хор. | хор. | хор. | хор. |

| Напитки и пищевые продукты | |||||

| Кока-кола | хор. | хор. | |||

| Вино красное сухое | хор. | хор. | хор. | хор. | хор. |

| Апельсиновый сок | хор. | хор. | |||

| Пиво | хор. | хор. | хор. | хор. | хор. |

| Хлорид натрия 20% | хор. | хор. | |||

| Сода кальцинированная 10% | хор. | хор. | хор. | хор. | хор. |

| ГСМ | |||||

| Тормозная жидкость | хор. | хор. | хор. | ||

| Антифриз | хор. | хор. | хор. | ||

| Бензин | хор. | хор. | хор. | ||

| Масло машинное | хор. | хор. | хор. | хор. | хор. |

| Растворители | |||||

| Растворитель 646 | хор. | хор. | хор. | уд. | пл. |

| Этилацетат | хор. | хор. | хор. | уд. | пл. |

| Ацетон | хор. | уд. | пл. | пл. | пл. |

| Ксилол | хор. | хор. | хор. | уд. | пл. |

| Кислоты и их соли | |||||

| Перхлорат аммония 40% | хор. | хор. | |||

| Электролит (серная к-та 35%) | хор. | хор. | хор. | хор. | хор. |

| Серная кислота 10% | хор. | ||||

| Серная кислота конц. | пл. | ||||

| Лимонная кислота 20% | хор. | хор. | хор. | хор. | |

| Молочная кислота 5% | хор. | хор. | хор. | хор. | |

| Молочная кислота 20% | хор. | хор. | хор. | хор. | |

| Перекись водорода 3% | хор. | хор. | хор. | хор. | хор. |

| Перекись водорода 10% | хор. | хор. | хор. | хор. | |

| Соляная кислота 10% | хор. | хор. | хор. | хор. | |

| Соляная кислота 30% | хор. | хор. | хор. | хор. | хор. |

| Хлорная кислота 70% | хор. | ||||

| Азотная кислота 5% | хор. | хор. | хор. | хор. | |

| Азотная кислота 10% | хор. | ||||

| Азотная кислота 50% | хор. | уд. | |||

| Фосфорная кислота 10% | хор. | хор. | хор. | хор. | |

| Фосфорная кислота 20% | хор. | хор. | хор. | хор. | |

| Плавиковая кислота 20% | хор. | хор. | хор. | хор. | |

| Щавелевая кислота 10% | хор. | хор. | хор. | хор. | |

| Уксусная кислота 10% | хор. | хор. | хор. | хор. | |

| Уксусная кислота 20% | хор. | хор. | хор. | хор. | |

| Гидроксид натрия 10% | хор. | хор. | |||

| Гидроксид натрия 25% | хор. | ||||

| Карбамид насыщ. раствор | хор. | ||||

| Сульфат аммония насыщ. раствор | хор. | ||||

| Хлорамин 3% | хор. | хор. | хор. | хор. | хор. |

РАБОТА С ПОЛИМЕРАМИ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ

Общие положения. Нормальными условиями для проведения работ по нанесению двухкомпонентных эпоксидных и полиуретановых покрытий являются «комнатная температура», т.е. 20- 25 °C, и 50-60% уровень влажности воздуха. От температуры воздуха и основания зависят скорость полимеризации, вязкость, растекаемость материалов и общий внешний вид готового покрытия.

Общая рекомендация – выполнять работы при температуре воздуха от +10 °C, при этом температура основания должна быть на 3 °C выше точки росы. Данные рекомендации распространяются на все двухкомпонентные покрытия Teping® холодного отверждения (полимерные полы, 2к эмали, грунты и т.д.)

ОТЛИЧИЯ В РАБОТЕ С МАТЕРИАЛАМИ

Изменение показателейи жидких материалов:

Скорость полимеризации указана в инструкциях к каждому материалу.

Ориентировочные общие данные по набору прочности, изменению вязкости и времени геля приведены в таблице ниже:

Материалы со 100% сухим остатком:

| t° | Пешие нагрузки | Гелеобразование | Увеличение вязкости |

| 10 °C | 24 – 32 ч. | 35-45 мин. | +30% |

| 5 °C | 32 – 48 ч. | 40-50 мин. | +50% |

| 0 °C | 3 – 4 дня | 55-120 мин. | +60-80% |

Материалы c растворителями:

| t° | Пешие нагрузки | Гелеобразование | Увеличение вязкости |

| 10 °C | 24 – 36 ч. | 35-50 мин. | +15% |

| 5 °C | 36 – 52 ч. | 50-60 мин. | +30% |

| 0 °C | 3 – 5 днtq | 60-120 мин. | +35-60% |

Данные в таблице приведены ориентировочные, и могут меняться в зависимости от температуры самого основания и уровня влажности в помещении. Зимний отвердитель: Некоторые материалы поставляются с «зимним» отвердителем, о чём свидетельствует этикетка Компонента «Б». Материалы с зимним отвердителем имеют более быстрый набор прочности при низких температурах, а также меньшее время жизни. Важно следить за набором температуры смешанных компонентов. Реакция отверждения проходит с выделением тепла, что особенно заметно, если смешанные компоненты оставить в таре. Если упустить момент, когда температура смеси в таре переходит отметку в 40 °C, то её дальнейший подъём может произойти очень резко, что приведёт к закипанию смеси и порче материала. Разлитый по поверхности материал толщиной до 5мм не имеет тенденции к закипанию.

РЕКОМЕНДАЦИИ

Подогрев материалов: При работе в холодное время года крайне желательно обеспечить температуру материалов на уровне 25-30 °C. «Согреть» материал можно как в тёплом отапливаемом помещении, так и при помощи тепловых пушек, создав «парник». Не рекомендуется работать с материалами, если его температура ниже 15 °C. Это приводит к значительному увеличению вязкости, как следствие – ухудшению растекаемости и деаэрации.

Обогрев помещения: Крайне желательно поднять температуру воздуха и основания в помещении

тепловыми пушками до рекомендуемых минимальных 10 °C. Важно: если в помещении отсутствует остекление, необходимо заклеить оконные проёмы двумя-тремя слоями плотной плёнки (например парниковой), оставив между ними воздушный зазор минимум 5 см.

Деаэрация: Холодный материал имеет более высокую вязкость, из-за чего процесс удаления пузырьков воздуха с поверхности немного усложняется: воздух выходит медленнее, эффективность пеногасящих добавок снижается.

1. Чтобы процесс деаэрации был проще, рекомендуется выполнить предыдущие рекомендации;

2. Рекомендуем использовать специальные игольчатые валики для полимерных полов (например валики ТМ Stayer «для полимерных полов»), которые отличаются от классических наличием «шарика» на конце иглы. Данные валики справляются с задачей деаэрации более эффективно;

3. Прокатку игольчатым валиком рекомендуется проводить дважды: через 5 минут после заливки слоя, и повторно через 15 минут;

4. Если после прокатывания валиком пузыри на поверхности ещё остаются, можно распылить по поверхности пола средство Teping® «для удаления воздуха с поверхности» при помощи садового опрыскивателя, пневмораспылителя (краскопульта), либо обычного пульверизатора;

5. Также можно воспользоваться монтажным феном, либо паяльной лампой, направив её с расстояния 10-15 см на места с пузырями

«Время выдержки»: Данную рекомендацию стоит использовать только при выполнении следующих условий:

1. На объекте есть ИК-термометр (пирометр);

2. Монтаж осуществляют несколько человек (мин. 1 на замешивании материалов, мин. 2 человека на заливке / прокатке валиком);

3. Имеется предыдущий опыт по устройству полимерных полов

После смешивания компонента А и Б стоит замерить температуру материала при помощи ИК термометра (пирометра). Если температура ниже 15 °C, то можно оставить компоненты в таре (максимум на 20-25 минут, в зависимости от температуры воздуха), накрыв ведро крышкой. Процесс полимеризации происходит с выделением тепла, поэтому температура состава будет плавно подниматься. Когда температура смеси достигнет 25-30 °C, содержимое ведра необходимо полностью разлить на поверхность и работать максимально оперативно.

Важно: не упустите момент, когда температура материала перейдёт отметку в 40 °C, т.к. дальнейший её подъём может произойти очень быстро, что приведёт к закипанию и порче материала. Не рекомендуется оставлять смесь в таре больше чем на 25 минут, поскольку это может значительно сократить время жизни, и есть риск получить «гелеобразное» состояние материала.

Замечание: Проведение монтажа при низких температурах, так или иначе, сказывается на внешнем виде итогового покрытия. Чем ниже температура воздуха и основания, тем выше риск возникновения различного рода косметических дефектов, в виде

проявления линз, наплывов, неоднородного блеска покрытия. Учитывайте это до начала работ, и не забывайте об общей рекомендации выполнить тестовый образец на объекте, чтобы оттестировать поведения материала конкретно в Вашем случае.